Технологическая подготовка производства жгутов и проведение испытаний готовой продукции на основе данных цифровой модели САПР «Макс»

начальник отдела внедрения,

АО «Цифровая мануфактура»

К кабельным сетям современных изделий предъявляются высокие требования из¬за увеличения количества электронных устройств, средств связи, навигации, автоматизированных систем и других факторов. Эти требования касаются проектирования, подготовки производства, изготовления и испытаний готовой продукции. Законченными элементами кабельных сетей являются жгуты. Жгут в соответствии с ЕСКД является конструкцией, которая состоит из двух и более изолированных проводов, скрепленных в пучок связыванием (ниткой, лентой) или какимлибо другим способом, и предназначена для электрической связи между элементами аппарата, прибора или устройства. Современные изделия, разрабатываемые на предприятиях РФ, ужесточают основные требования к конструкции жгутов (масса, стоимость, надежность), а также их технологичности и ремонтопригодности на различных этапах жизненного цикла изделий (как при изготовлении, так и на этапе технического обслуживания). При этом необходимо устранить все проблемы, связанные с передачей информации между конструктором и технологом, а кроме того, исключить человеческий фактор. Ведь цена ошибки очень высокая, так как процесс устранения замечаний может обходиться дорого и занимать месяцы переработки документации. Классический подход подразумевает использование в процессе изготовления жгутов следующих конструкторских документов (различные вариации и состав):

- спецификация (основной конструкторский документ, содержащий полный состав жгута);

- таблица соединений (документ, содержащий сведения о всех подключениях, типах проводов, способе заделки, длинах и т.п.);

- схема электрическая принципиальная (Э3) / соединений на жгут (Э4);

- сборочный чертеж (топология, технические требования, позиции компонентов/материалов).

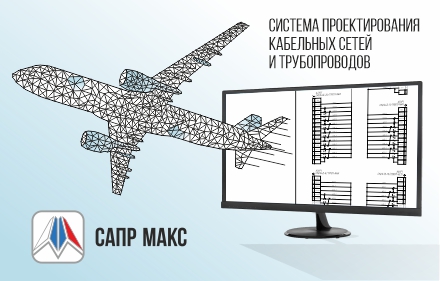

Для решения задачи по разработке цифровой модели жгутов/ из¬делий целиком и формирования отчетной

конструкторской документации в продуктовой линейке АО «Цифровая мануфактура» предусмотрена система

класса ECAD — САПР «Макс». Данная система уже зарекомендовала себя при проектировании многих

современных изделий на предприятиях РФ, получив высокую оценку пользователей.

Цифровая модель жгута/изделия, сформированная в САПР «Макс», накапливает в себе все знания по

проекту (и конструкторские, и технологические). Это единое актуальное хранилище информации по всем

документам, компонентам, проводам, устройствам, цепям, УГО и т.п. Все данные в цифровой модели

жгута/изделия хранятся в структурированном виде в СУБД PostgreSQL, которая обес¬печивает

эффективное хранение, управление и работу с ними. Данные цифровой модели доступны для применения в

любых модулях САПР «Макс».

Технология производства жгутов — это многоступенчатый процесс, требующий точности на каждом этапе.

Для решения задач технологической подготовки производства АО «Цифровая мануфактура» разработало

технологический модуль для САПР «Макс», который базируется на базе клиента и имеет прямое

бесшовное интеграционное взаимодействие с сервером приложений. Технологический модуль работает

напрямую с данными цифровой модели изделия, что позволяет эффективно решать целый ряд задач, о

которых и пойдет речь далее.

Плазовая подложка

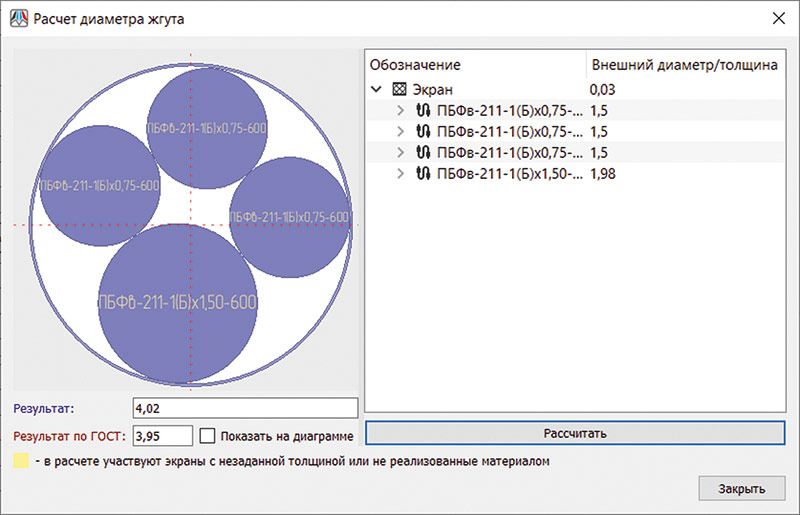

Эта функциональность позволяет сформировать полноразмерный сборочный чертеж в масштабе 1:1. Автоматически сформированный документ заблокирован от изменений топологии элементов жгута (ствола, отводов) и их размеров, определенных конструктором на этапе трассировки жгута с использованием 3D¬системы. Но при этом технологу доступно преобразование отводов (например, вписать в габариты сборочного стола) и наполнение документа специализированным содержимым (текстовые надписи, эскизы, таблицы, технологические припуски). По завершении процесса оформления технолог осуществляет печать документа и его передачу на участок сборки. Пример интерфейса представлен на рис. 1.

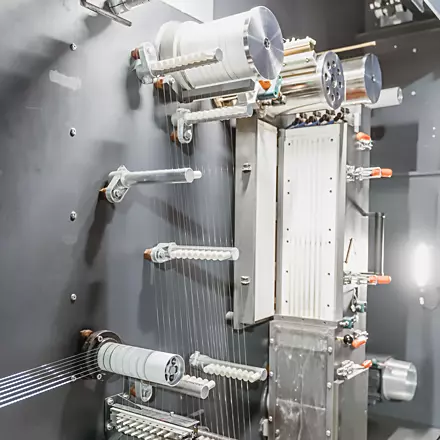

Резка и маркировка проводов на специализированном оборудовании

В технологическом модуле САПР «Макс» реализована функциональность, отвечающая за автоматизированную выгрузку информации о проводах в виде программы для внешнего оборудования, обеспечивающего резку проводов и лазерную гравировку каждой жилы. Для удобства монтажа резка производится пучками. Пример интерфейса представлен на рис. 2.

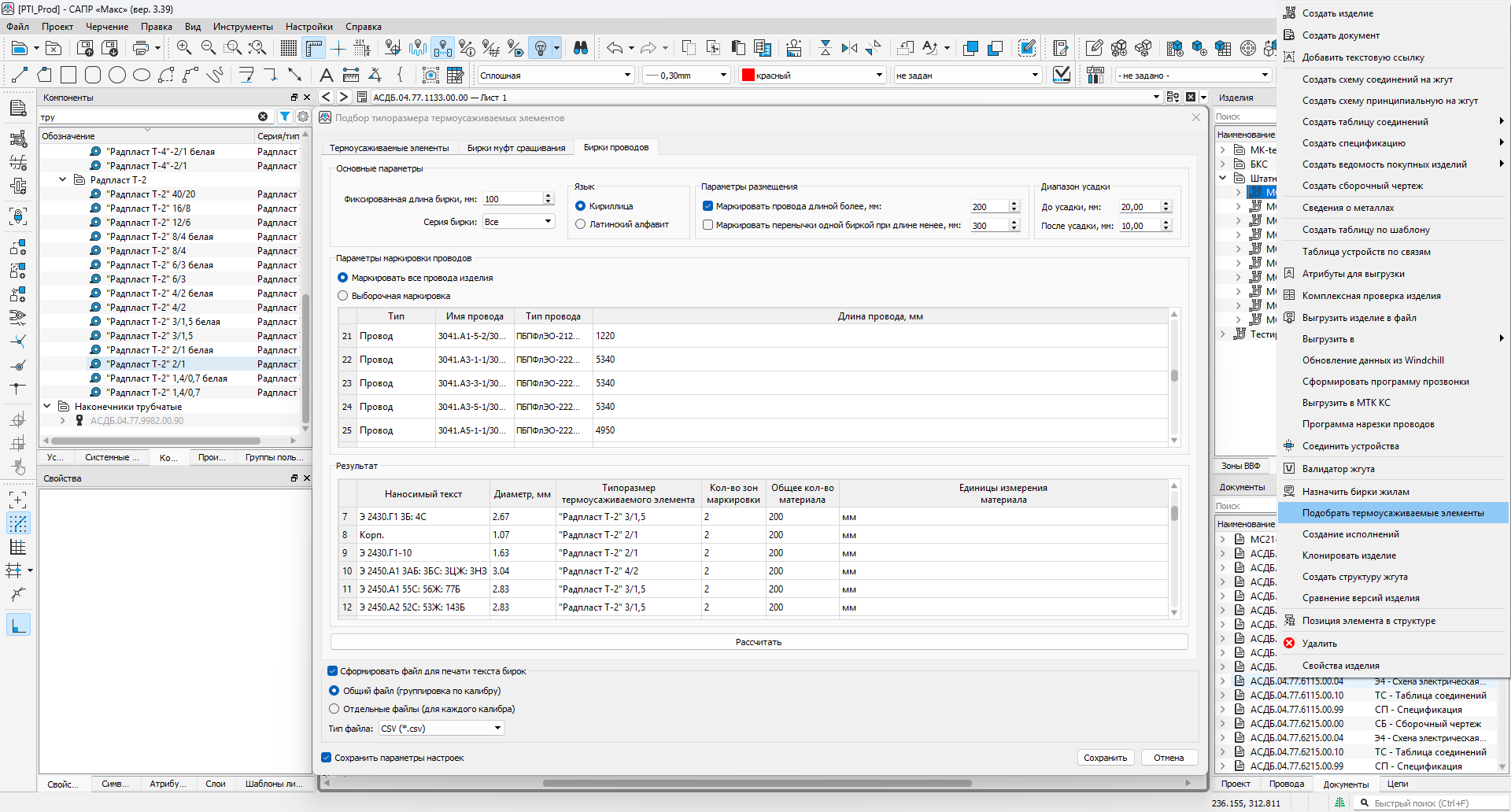

Автоматизированный подбор бирок жгута

Данная функциональность имеет встроенный алгоритм работы по автоматизированному подбору бирок жгута (в том числе термоусаживаемых). Подбор бирок осуществляется по ранее выполненным настройкам проекта указанными материалами. При подборе учитывается тип целевого объекта (ствол или сегмент), диаметр с учетом защитных материалов и настройки правил размещения (отступ от соединителей и узловых точек, размер бирки и шаг установки). Результатом работы является необходимое количество бирок, автоматизированным способом добавленное в состав жгута. В случае возникновения конфликтов, когда в базе данных компонентов САПР «Макс» отсутствуют подходящие материалы, система уведомляет пользователя о наличии проблем и функциональность по автоматизированному подбору бирок жгута прекращает свою работу. Пример интерфейса представлен на рис. 3.

Тестирование готовой продукции

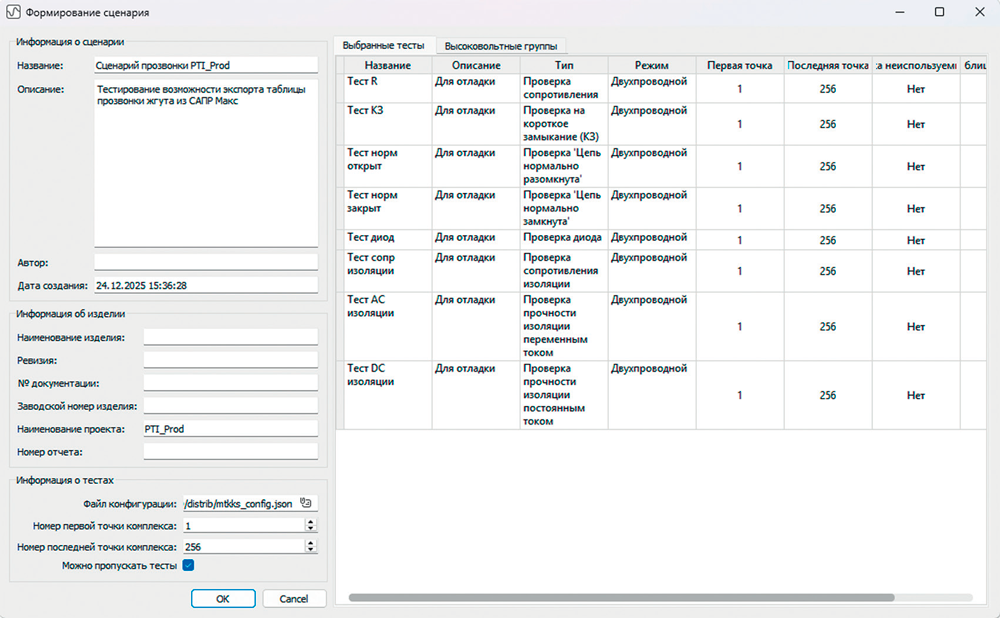

Одним из важнейших этапов технологической подготовки производства жгутов является проверка собранного изделия на соответствие конструкторской документации. И на данном этапе риск возникновения человеческого фактора максимально высок. В связи с этим функциональность технологического модуля САПР «Макс» по формированию программ тестирования электрических параметров полностью исключает участие пользователя в подготовке исходных данных. Система получает данные из цифровой модели жгута, преобразует их по встроенным алгоритмам, осуществляет подбор переходных жгутов и автоматически формирует экспортный формат (файлы программ для тестирующих комплексов). Также доступен статус работы программы. Формирование программ прозвонки возможно как для отдельных жгутов, так и для кабельной сети целиком после монтажа на изделии. Тестированию подлежат следующие параметры:

- правильность подключения;

- качество выполнения соединений;

- наличие коротких замыканий;

- сопротивление изоляции;

- изоляция на пробой.

Примеры интерфейсов представлены на рис. 4¬6.

Проприетарный формат данных *.MKSD

Такой формат позволяет осуществлять сохранение проектных данных в виде отдельного файла, который хранит слепок жгута и документации, описывающей его, без возможности внесения изменений. Но при этом вся интерактивность клиентского приложения САПР «Макс» полностью сохраняется (просмотр сведений о компонентах, проводах, цепях, изделиях и т.п.).

Заключение

Процесс разработки функциональности модуля САПР «Макс», касающийся технологической подготовки производства жгутов и проведения испытаний готовой продукции, неразрывно связан с отработкой сценариев ее применения при тесном взаимодействии с реальными пользователями САПР «Макс» и его модулей на предприятиях корпорации АО «ПРОМТЕХ». Апробация функциональности была проведена при выполнении разработки и изготовлении бортовой кабельной сети самолетов семейства МС-21. В результате АО «Цифровая мануфактура» добивается максимально точного результата и высокой удовлетворенности пользователей. А подтверждением этого является значительное ускорение процессов проектирования жгутов — до 80% (за счет автоматизации проверок, формирования документов); подготовки производства — до 90% (за счет автоматизации формирования технологической документации); изготовления — до 90% (за счет автоматизации процессов резки проводов, гибки труб, маркировки, оплетения); испытания готовой продукции — до 95% (за счет применения автоматизированных тестирующих комплексов и формирования программ прозвонки, которые позволили снизить реальное время тестирования всего борта с нескольких месяцев до двух суток).

Источник: журнал «САПР и Графика»

Итоги года-2025.

Цифровая мануфактура

Интервью с Михаилом

Ерофеевым,

генеральным директором АО «Цифровая Мануфактура»

Подведите, пожалуйста, краткие итоги 2025 года для вашей компании.

От лица всего коллектива АО «Цифровая мануфактура» с удовольствием

подвожу ключевые итоги 2025 года, который стал для нас этапом уверенного роста и стратегического

развития.

Главным результатом считаю сохранение безусловного доверия наших клиентов. Все договорные

обязательства выполнены в полном объеме с соблюдением высочайших стандартов качества. Мы не только

укрепили существующие партнерства, но и значительно расширили пул заказчиков, что является лучшим

подтверждением востребованности наших решений.

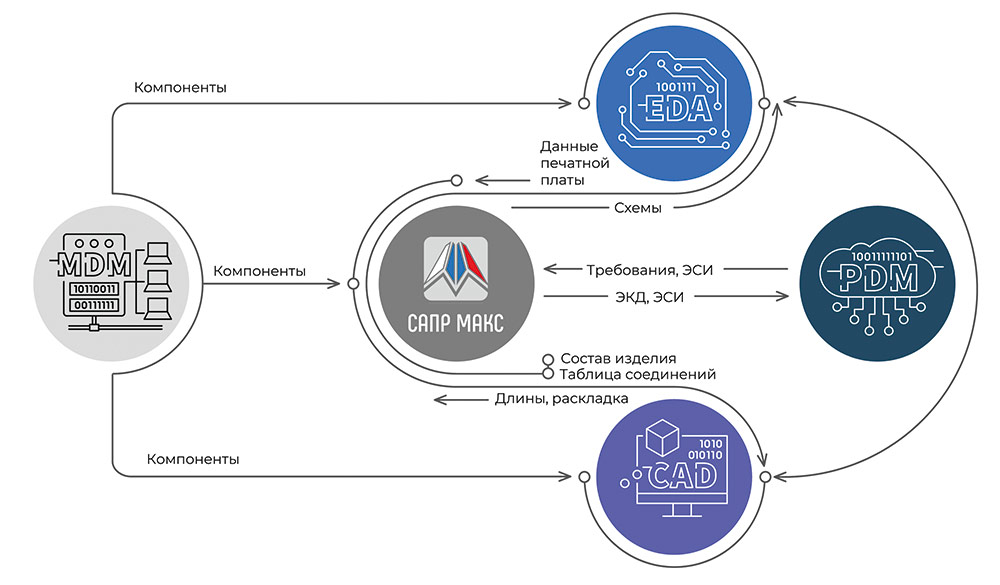

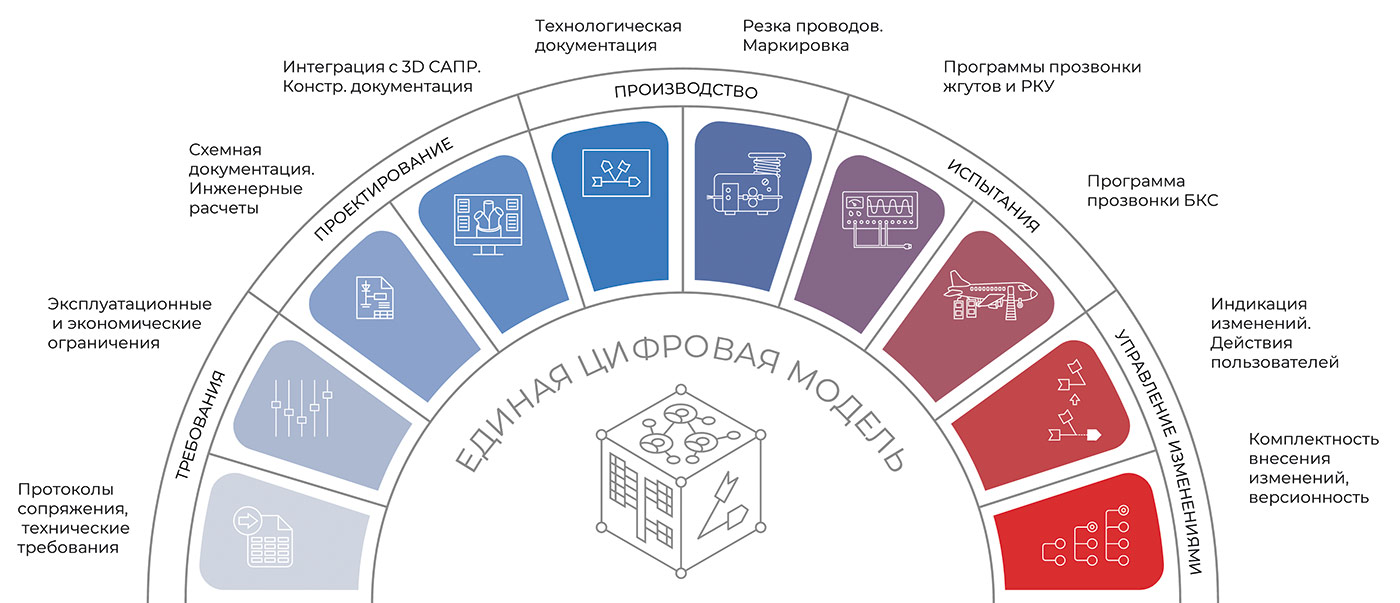

В технологическом плане год был ознаменован значительным расширением нашей платформы — Единой

среды электро- и гидропроектирования (ЕСЭП). Мы создали основу для глубокой интеграции

электрического и гидравлического проектирования в существующий ИТ-ландшафт предприятий, обеспечив

взаимодействие с системами PLM/PDM, MCAD и MDM. Это критически важно для формирования единого

цифрового контура.

Наши продукты последовательно адаптируются под уникальные методики проектирования, принятые в

ключевых отраслях отечественной промышленности: предприятиях Роскосмоса, Объединенной

авиастроительной корпорации (ОАК), Объединенной двигателестроительной корпорации (ОДК),

Объединенной судостроительной корпорации (ОСК), Госкорпорации «Росатом», Концерна ВКО

«Алмаз-Антей», Холдинга «КТРВ», а также в автомобильной, железнодорожной и электронной

промышленностях.

Наш флагманский продукт, САПР «Макс», развивается в соответствии с запросами промышленности. В

2025 году мы сделали акцент на автоматизации рутинных операций и углублении интеграций:

- реализован гибкий API для настройки правил обмена данными с MDM/PDM-системами;

- расширены интеграционные решения с продуктами компаний АСКОН и «Топ Системы»;

- выполнена интеграция с модулем САРУС.CAD и системой IPS Search.

Особо отмечу успешную модернизацию и масштабирование интеграционного решения с продуктами АСКОН в

рамках особо значимого проекта (ОЗП) с АО «Авиадвигатель» в ИЦК «Двигателестроение».

Все большее применение находят инструменты САПР «Макс» для технологической подготовки

производства, а также испытаний жгутов и бортовых кабельных сетей. В 2025 году был успешно

выполнен ряд проектов по внедрению этой функциональности на предприятиях авиационной и

судостроительной отраслей.

Программный комплекс «Надежность» продолжает развиваться на стыке фундаментальной науки и

практического программирования. Наши специалисты — постановщики задач являются активными

участниками ключевых научно-технических конференций, где в 2025 году была подробно освещена

реальная проблематика разработчиков сложных изделий и представлены истории успеха наших

заказчиков. Комплекс прошел адаптацию под требования различных отраслей, а реализованный комплекс

задач по автоматизации рутинных действий существенно повысил удобство работы для пользователей.

Особой гордостью года стало успешное тестирование и получение первых положительных заключений на

наш новый продукт — Макс.EDA. Среди множества возможностей системы, которые позволяют существенно

сократить сроки проектирования изделий, особенно хочется выделить следующие:

унифицированный интерфейс с Altium Designer — логика работы, сущности и связи спроектированы таким

образом, чтобы обеспечить «безболезненное» импортозамещение для тысяч пользователей;

импорт базы компонентов из иностранных аналогов, позволяющий сохранить существующие наработки. На

первом этапе в формате Altium Designer, другие форматы готовы реализовывать по запросу;

отображение 3D-моделей в 2D-режиме, упрощающее анализ конструктивных решений;

многолистовой режим просмотра и редактирования схем, обеспечивающий удобство работы с крупными

проектами.

Что вы думаете о внедрении искусственного интеллекта в САПР?

Мы, конечно, смотрим в этом направлении. Внедрение технологий искусственного интеллекта — это не

тренд, а закономерный этап эволюции инженерного софта. Наша компания занимает в этом вопросе

активную и взвешенную позицию.

Уже сегодня мы ведем внутренние проекты с применением ИИ для повышения эффективности наших

процессов. Совместно с ведущими заказчиками мы исследуем потенциальные точки интеграции ИИ в наши

продукты. В целом известны задачи, где можно применить ИИ, например оцифровка бумажной

документации, выбор наиболее приемлемого варианта из множества гипотез, обработка полученных

данных с датчиков реального изделия и формирование предложений вариантов конструкции в рамках

цифрового двойника.

Важно понимать, что в области проектирования, где критически важен творческий поиск и ноу-хау, ИИ

выступает не как замена инженеру, а как мощный ассистент. Его эффективность требует обучения на

релевантных массивах данных, что создает вопросы защиты интеллектуальной собственности. Мы

убеждены, что решение лежит в плоскости создания отраслевых или корпоративных защищенных баз

знаний, и открыты к участию в таких стратегических проектах под эгидой государства или крупнейших

холдингов.

В целом, конечно, двигаться в направлении внедрения ИИ в САПР нужно и важно. Сегодня грамотное

применение инструментов ИИ позволяет сократить время проектирования, исключить повторяющиеся

ошибки, помогает сформировать концепт или оптимизировать конструкцию.

Чего ваша компания ожидает от следующего, 2026 года?

В первую очередь мы, конечно, ожидаем, что государство продолжит

поддержку проектов по переходу на отечественные продукты для проектирования и разработки.

Нам, как частному бизнесу, необходимы заказчики, и мы продолжим с ними работать. Уже сейчас,

рассчитывая на продолжение финансирования проектов по разработке и внедрению отечественных

решений, мы, совместно с ключевыми заказчиками, готовимся к очередной волне ОЗП и других мер

поддержки, с участием линейки наших продуктов.

Запланировано очень много работ по развитию наших решений. Например, развитие решения ЕСЭП для

реализации «расширенной интеграции» с продуктами ТОП-системы, АСКОН, Програмсоюз и Интермех. В

рамках взаимодействия с ФГУП «РФЯЦ-ВНИИЭФ» запланирована реализация интеграции наших продуктов с

САРУС.PDM и САРУС.MDM.

В 2025 году проделана большая работа по разработке ключевого функционала в продуктах Макс.EDA и ПК

«Надежность». Многими нашими заказчиками заложены бюджеты, подготовлена инфраструктура, сделан

выбор в пользу наших решений. Пользователи и мы ожидаем массового внедрения Макс.EDA и ПК

«Надежность» на отечественных предприятиях.

Мы продолжим развитие отраслевых версий и расширение присутствия САПР «Макс» как в имеющихся, так

и в новых отраслях промышленности. А также планируем разработку специализированных модулей, таких

как, например, специализированного модуля для проектирования распределительных устройств (КРУ, НКУ

и аналогичных изделий).

Также запланирована разработка интеграционного решения Макс.EDA с CAE-системой для инженерного

анализа электроники, что позволит объединить проектирование и анализ в единой цифровой среде и

существенно ускорить цикл разработки изделий.

Что бы вы пожелали читателям журнала в наступающем Новом году?

От себя лично и от всей команды АО «Цифровая мануфактура» искренне поздравляю читателей журнала

с наступающим 2026 годом!

Новый год — это время подведения итогов и построения смелых планов. Желаю, чтобы грядущий год стал

для всех нас периодом стабильности, профессиональных прорывов и воплощения самых амбициозных

проектов. Пусть ваша работа приносит не только заслуженные результаты, но и радость созидания.

В России Новый год — это один из самых светлых и семейных праздников, поэтому я желаю всем нам

семейного благополучия! Крепкого здоровья, неиссякаемой энергии и уверенности в завтрашнем дне!

Пусть желание открывать новое и достигать большего никогда не покидает нас. Вместе мы создаем

технологическое будущее России!

26 сентября 2025 года

«Цифровая мануфактура» выпустила новую версию САПР «Макс»

С помощью API (Application Programming Interface) открываются

возможности для интеграции со сторонними сервисами и приложениями. Поддерживается разработка

плагинов на следующих технологиях: .NET 8.0, .NET Framework 4.8, Java JDK 1.8. Заказчики смогут

создавать дополнительные модули и плагины, расширяющие возможности САПР «Макс». Пользователи

получат возможность адаптировать САПР «Макс» под собственные нужды, автоматизируя процесс

проектирования.

Интеграционное решение с IPS Search (Разработчик ОДО «Интермех») обеспечит выполнение передачи

данных о составе изделия и конструкторской документации, разработанной в САПР «Макс», позволяя

автоматизировать процесс внесения изменений в проектную документацию на всех этапах жизненного

цикла изделия. Новое решение направлено на применение в областях вертолетостроения,

железнодорожного транспорта и крупнейших игроков ОПК.

Наборные соединители являются важным элементом современной электротехники, широко применяемым в

отраслях автомобилестроения и проектирования железнодорожного транспорта. Новая функциональность

позволяет формировать конфигурацию наборного соединителя в момент проектирования в соответствии с

задачами, решаемыми конструктором. При этом САПР «Макс» автоматически подберет контакты

соединителя и изоляционные материалы (уплотнители), соответствующие сечению подключаемого провода,

а в незадействованные контакты - автоматически подберет требуемый типоразмер уплотнительной

заглушки.

Расширена функциональность автоматического подбора типоразмеров изолирующих и защитных материалов

(плетенки, трубки и т.д.) для пучков проводов и сегментов жгута, позволяющая существенно снизить

трудоемкость и упростить работу конструктора.

Дополнены алгоритмы расчета массы материалов вспомогательных элементов (лент, оплетки, герметика и

др.) с учетом физических и конструктивных особенностей материалов, что позволяет повысить точность

расчета массы изделия в целом.

Расширена функциональность по автоматическому подбору типоразмера кабельных бирок в зависимости от

диаметра сегмента жгута, а также серии материала, допустимого к применению.

22 мая 2025 года

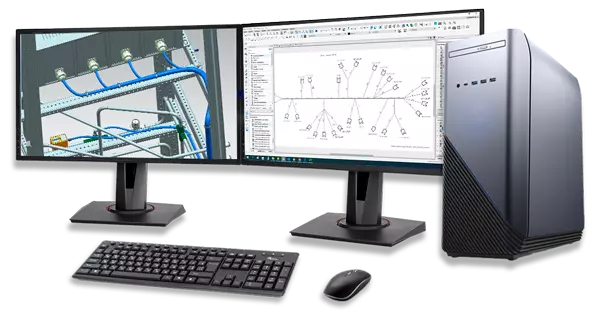

Совместимость HOSTVM и САПР «Макс»

HOSTVM — это современная платформа виртуализации, которая позволяет пользователям создавать и управлять виртуальными машинами с высокой производительностью и надежностью. Она предназначена для оптимизации рабочих процессов и повышения эффективности использования ресурсов.

САПР «Макс» — российское кроссплатформенное комплексное решение для автоматизации проектирования бортовых кабельных сетей и трубопроводных систем.

Программа позволяет:

- сократить трудозатраты на проектирование кабельных сетей и трубопроводных систем;

- автоматизировать технологическую подготовку производства жгутов;

- сформировать цифровую модель изделия, содержащую его структуру, характеристики элементов и информацию о связях между ними;

- перейти на технологию сквозного проектирования изделий в едином информационном пространстве;

- проектировать изделия на отечественных операционных системах;

- повысить качество проектов, сократить количество ошибок и изменений в КД.

САПР «Макс» имеет сертификаты совместимости с защищенными Российскими операционными системами Astra Linux, AltLinux и RedOS.

Совместная работа HOSTVM и САПР «Макс» позволяет пользователям запускать сложные проектные задачи в виртуальных средах, что значительно упрощает работу с данными и уменьшает время на выполнение расчетов. Пользователи могут легко масштабировать свои ресурсы в зависимости от потребностей проекта. HOSTVM предоставляет возможность быстро добавлять или удалять виртуальные машины, что делает процесс проектирования более гибким. Совместимость между HOSTVM и САПР «Макс» упрощает рабочие процессы, позволяя пользователям легко обмениваться данными и проектами между различными виртуальными машинами и рабочими станциями.

«Уверены, что совместимость HOSTVM и САПР «Макс» станет значительным шагом вперед для специалистов в области проектирования. Это сотрудничество позволит пользователям достигать новых высот в своих проектах, обеспечивая более высокую производительность и эффективность», — отмечает Наталья Щелканова, руководитель направления по работе с заказчиками и партнерами HOSTVM.

«Cовместимость HOSTVM и САПР «Макс» позволит в лучшую сторону изменить существующие подходы к подготовке автоматизированных рабочих мест проектировщиков и конструкторов за счёт простоты масштабирования и гибкости управления виртуальными ресурсами» — отмечает Сергей Тарабрин, руководитель службы технической поддержки АО «Цифровая мануфактура».

HOSTVM — российский разработчик решений, предназначенных для виртуализации серверов, рабочих

столов (VDI) и приложений, а также для организации терминального доступа. Платформа

виртуализации HOSTVM включена в Единый реестр российских программ для ЭВМ и баз данных Минцифры

России (№ 4407), а также поддерживает широкий спектр российских операционных систем и

оборудования.

Сайт компании: pvhostvm.ru

Email: info@pvhostvm.ru

АО «Цифровая мануфактура» — российский разработчик программных решений предназначенных для

автоматизации проектирования. САПР «Макс» — российское комплексное решение для автоматизации

проектирования бортовых кабельных сетей и трубопроводных систем, включена в Единый реестр

российских программ для ЭВМ и баз данных Минцифры России (№3556), имеет сертификаты

совместимости с защищенными Российскими операционными системами Astra Linux, AltLinux и RedOS.

Сайт компании: manufactory.digital

Email: info@manufactory.digital

21 апреля 2025 года

Maкс.EDA включена

в реестр отечественного ПО

Система автоматизированного проектирования (САПР) электронных устройств на

печатных платах «Макс.EDA» - это отечественное программное обеспечение для полного цикла

разработки электроники: от проектирования схем до подготовки производственной документации.

Область применения: используется инженерами для проектирования схем, разработки топологии плат и

управления базами данных компонентов.

Система Макс.EDA включена в реестр в соответствии со следующими классом программного обеспечения: Средства автоматизированного проектирования для радиоэлектроники и электротехники (ECAD, EDA)

Регистрационный номер Макс.EDA: 27664

Дата регистрации: 21 апреля 2025 года

26 июня 2025 года

В Москве наградили победителей премии «Приоритет: Цифра - 2025»

Заветные статуэтки представителям лучших компаний ИТ-отрасли вручали: заместитель директора Департамента развития отрасли информационных технологий Минцифры России Алексей Дорожко, заместитель председателя Общероссийской общественной организации «Деловая Россия», член Общественной палаты РФ Нонна Каграманян, сопредседатель Экспертного совета премии «Приоритет: Цифра-2025», исполнительный директор АРПП «Отечественный софт» Ренат Лашин, член Правления, руководитель Комитета НП «РУССОФТ» по ИИ Сергей Вотяков, председатель Ассоциации крупнейших потребителей программного обеспечения и оборудования Рената Абдулина, директор Департамента общественных связей компании «Норникель» Татьяна Смирнова, старший вице-президент Фонда «Сколково» Александр Чернов, инженер, директор Международного фонда технологического развития, Заслуженный изобретатель России Вадим Куликов, президент Ассоциации развития digital-агентств ARDA Дмитрий Фролов и директор по продуктам VK WorkSpace Петр Щеглов.

Алексей Дорожко отметил, что прошедшая церемония - это подтверждение того, что российская ИТ-отрасль достигла нового уровня зрелости. По его словам, меняется сама парадигма выбора: компании переходят на отечественные решения не только в рамках импортозамещения, но и в первую очередь делая осознанный выбор в пользу эффективности. «Российская ИТ-отрасль создает продукты, которые доказывают свою конкурентоспособность, надежность и высокий уровень безопасности, формируя прочный цифровой суверенитет страны», - заключил он.

Премия «Приоритет: Цифра 2025» направлена на продвижение передовых информационных технологий и цифровых проектов российских компаний. Она способствует повышению авторитета отечественных разработчиков программного обеспечения, увеличению спроса на ИТ-продукты и привлечению инвестиций для цифровой трансформации.

АО «Цифровая мануфактура» стала лауреатом премии «Приоритет: Цифра - 2025» в номинации «Цифровые решения для промышленности» за реализацию проекта по трансформации процесса электрического проектирования при выполнении модернизации бортовых кабельных систем самолетов семейства МС-21-300.

Источник: Национальный авиационный журнал «Крылья Родины»

Корпорация «Промтех»:

ЧЕТВЕРТЬ ВЕКА УВЕРЕННОГО НАБОРА ВЫСОТЫ

Корпорация «Промышленные технологии» («Промтех»), которой в 2020 году исполнилось 25 лет, специализируется на разработке и производстве компонентов и систем для авиационной и ракетно-космической отрасли. В состав корпорации входят ОКБ «Аэрокосмические системы», производственные площадки в Иркутске, Дубне, Казани, Ульяновске, Воронеже и Комсомольске-на-Амуре, сервисные предприятия, осуществляющие техническое обслуживание и ремонт авиационной техники, логистические подразделения, обеспечивающие материальнотехническое сопровождение кооперации.

В интервью Национальному авиационному журналу «Крылья Родины» генеральный директор Корпорации «Промышленные технологии» Валерий Шадрин рассказал, как компания расширила сферу деятельности от авиакосмической на сегмент наземной и морской техники, как идет процесс разработки отечественных комплектующих для авиатехники по программе импортозамещения, что делается для уменьшения массы перспективного российского пилотируемого транспортного космического корабля «Орел», а также поделился «секретом» стремительной эволюции программных продуктов.

– Валерий Владимирович, в этом году Корпорация «Промтех» отмечает

25-летие, с чем коллектив журнала вас искренне поздравляет и желает процветания компании. Каковы

основные достижения компании за это время? На каких рынках удалось завоевать свою нишу, добиться

успеха?

– Изначально основной нашей специализацией являлось производство электротехнических и электронных

компонентов для авиационной техники. Сегодня это одно из ключевых, но «одно из» направлений

деятельности.

На сегодняшний день мы с гордостью говорим о том, что уверенно и прочно присутствуем на рынке

авиационного и космического оборудования уже на уровне систем: систем электроснабжения,

гидравлических систем, систем кондиционирования воздуха, светотехнического оборудования.

Также в рамках диверсификации производства ведутся работы по проектированию высокотехнологичного

оборудования морских надводных и подводных аппаратов, оборудования для газовой добычи.

В частности, в периметре корпорации «Промтех» силами Дубненского завода коммутационной техники

(ДЗКТ) реализуется сотрудничество с «Газпромом» по созданию специализированных решений для

газодобывающей отрасли. Стартом стало создание семейства соединителей так называемой «мокрой»

стыковки для подводного добычного комплекса (ПДК), предназначенных для работы (включая стыковку и

расстыковку под напряжением) в морской воде на глубине до 500 метров. Предприятие успешно

разработало и внедрило две номенклатурных разновидности соединителей: электрические и оптические.

Дополнительно разработаны и испытаны подводные кабельные перемычки, разветвители электрических

сигналов, внутрискважинные герметичные соединители для многоконтактной проходной системы.

Это первые изделия подобного класса, полностью разработанные и изготовленные в России для

газодобычи на морском шельфе. Ранее подобные задачи решались за счет систем и компонентов

зарубежного производства.

Другим немаловажным достижением корпорации стали работы по восстановлению и перезапуску

производства материалов для резино-технических изделий на базе Казанского завода синтетических

каучуков (КЗСК). Не секрет, что важнейшее предприятие со славной историей в силу различных причин

переживало не лучшие времена, ситуация была критической, производство стратегически важных для

страны материалов, применяемых в авиа-, ракето-, судостроении, производстве оборудования для

атомной отрасли, было фактически остановлено. И на этом фоне Минпромторгом России и Правительством

Татарстана совместно с корпорацией «Промтех» был о найдено решение, позволяющее без привлечения

средств федерального бюджета возобновить, а впоследствии увеличить объемы производства и расширить

номенклатуру выпускаемой продукции. В настоящее время на предприятии реализуются процедуры

организационного характера, направленные на оздоровление производства и формирование новых

кооперационных цепочек для расширения рынков сбыта. Производство работает ритмично, удалось выйти

на новый уровень качества продукции. В настоящее время КЗСК совместно с ОКБ «Аэрокосмические

системы», отвечающее в корпорации «Промтех» за разработку бортового оборудования и выполнение

комплексных НИОКР, работают над разработкой и организацией выпуска расширенной номенклатуры

специальных герметиков и материалов для резинотехнических изделий, которые обеспечат

импортонезависимость отечественных головных авиастроительных и агрегатных заводов при создании

новейших образцов гражданской авиационной техники.

для подводного добычного комплекса,

аналогов которому в России не существует

– Судя по Вашим словам, импортозамещение – важный аспект деятельности

всей корпорации.

– Задача обеспечения импортонезависимости в российской промышленности сформулирована Президентом

Российской Федерации В.В. Путиным в ежегодном послании Федеральному собранию еще несколько лет

назад и остается актуальной по сей день. Мы своей повседневной работой обеспечиваем нашим

заказчикам независимость от зарубежных санкций, логистических рисков, связанных с пандемией

коронавируса, колебаний валютных курсов. В этом заключается миссия корпорации «Промтех». Все

наиболее критические для технологического цикла компоненты и материалы, в том числе уникальные для

нашей страны, мы разрабатываем и производим самостоятельно.

В настоящий момент мы активно сотрудничаем с такими государственными корпорациями, как ОАК,

Вертолеты России, Роскосмос, ОДК, ОСК, Росатом по целому ряду проектов, предусматривающих

выполнение мероприятий по импортозамещению, выполняем научно-исследовательские и

опытно-конструкторские работы по созданию и внедрению новых перспективных технологий, ранее не

имевших аналогов в нашей стране.

– Какие основные проекты по тематикам авиации и космоса ведут разработчики вашего ОКБ

«Аэрокосмические системы»?

– ОКБ «Аэрокосмические системы» в той или иной мере участвует практически во всех программах

создания авиационной техники, которые реализуются предприятиями Объединенной авиастроительной

корпорации.

В частности, корпорация «Промтех» целеустремленно и настойчиво продвигалась к тому, чтобы войти в

достаточно закрытый мировой клуб разработчиков и производителей авиационных интерьеров для

серийных гражданских воздушных судов.

До недавнего времени на этом рынке безраздельно царили зарубежные поставщики из США и Франции. К

слову сказать: на наших новейших отечественных гражданских самолетах (я имею в виду серийный

Superjet и перспективный МС-21) при их проектировании заложено использование зарубежных

интерьеров.

Сегодня мы имеем шанс обрести импортонезависимость и по серийным авиационным интерьерам:

результатом работы наших конструкторов, дизайнеров, технологов, производственников и сотрудников

испытательной лаборатории стало создание полного комплекта компонентов интерьера для нашей

гордости и надежды – перспективного лайнера МС-21. Совместно с Иркутским авиационным заводом мы

примерили опытный комплект интерьера на борту реального самолета МС-21 – могу смело сказать, что

это достойная, не уступающая по качеству лучшим мировым образцам и полностью российская продукция.

Это не только мнение наших специалистов, это общее мнение всех сотрудников ИАЗ, кому довелось

участвовать в работах по примерке интерьера, руководителей авиакомпаний - эксплуатантов,

авиастроительных КБ и заводов, побывавших в наших постоянно действующих шоу-румах, специально

смонтированных для демонстрации заказчикам уровня качества, функционала и потребительских

характеристик нашей интерьерной продукции.

При этом интерьер – это не единственная бортовая система, которую мы разрабатываем для семейства

самолетов МС-21: нами в том числе спроектирован и изготовлен полный комплект бортовой кабельной

сети (БКС). Специалисты «ОКБ «Аэрокосмические системы» тесно взаимодействуют с головным

разработчиком в процессе доводки и отработки бортового оборудования на опытных самолетах на базе

ЛИиДК ОКБ им. А.С. Яковлева в г. Жуковский и ЛИС ИАЗ в г. Иркутск.

С целью снижения трудоемкости сборки серийных самолетов была разработана и реализована концепция

модульных конструкций высокой заводской готовности. В рамках этой концепции разработаны, испытаны

и поставляются на сборочную линию в Иркутск комплексные встраиваемые стеллажи бортового

оборудования (КВС БО), изготовленные с применением высокой доли композиционных материалов, и

интегрируемые встраиваемые модули центрального пьедестала, приборной доски и боковых пультов в

кабине пилотов. Отличительной чертой концепции является то, что модули поставляются как готовые

изделия с уже выполненным и прошедшим автоматизированное тестирование электрожгутовым монтажом –

слесарям-сборщикам летательных аппаратов остается только механически закрепить модули в кабине и

состыковать интерфейсные разъемы.

Отдельного внимания заслуживает разработка и постановка на производство трубопроводных систем

самолета: гидравлической системы, топливной, кислородной, системы пожаротушения. При разработке

трубопроводных систем нового поколения был выполнен целый комплекс мероприятий по

импортозамещению: в частности, разработана широкая номенклатурная линейка соединительной арматуры

– фитингов, предназначенных для монтажа методом холодного обжима. С учетом освоения гибки

тонкостенных упрочненных труб-полуфабрикатов на трубогибных станках с ЧПУ в части технологичности

изготовления и сборки трубопроводных систем самолета мы смогли нивелировать отставание

отечественного авиастроения от Boeing и Airbus, обеспечив требуемый уровень весового совершенства

конструкции трубопроводов.

– Каковы результаты испытаний оборудования «Промтеха» в составе борта на опытных образцах

МС-21 – поступают ли какие-то пожелания по усовершенствованию?

– В рамках отработки опытных самолетов мы, безусловно, участвуем в совместной с головным

разработчиком повседневной работе по совершенствованию разработанных нами систем с целью снижения

массы, повышения технологичности в производстве, снижения стоимости изготовления в серии,

подтверждения уровней надежности и отказобезопасности систем. Наша общая цель с корпорацией

«Иркут» – сделать по-настоящему качественный, надежный и удобный самолет, за который и

авиакомпании, и пассажиры будут «голосовать рублем».

– Каково ваше участие в проекте совместного российско-китайского широкофюзеляжного

дальнемагистрального самолета (ШФДМС) CR929?

– Программа ШФДМС находится на стадии определения поставщиков. Мы рассматриваемся департаментом по

работе с поставщиками совместного российско-китайского предприятия «CRAIC» как потенциальные

разработчики системы электроснабжения (СЭС) и комплекса светотехнического оборудования (СТО). Мы

тесно взаимодействуем с CRAIC, обеспечиваем оперативный обмен техническими документами в рамках

действующего соглашения о конфиденциальности информации, участвуем во всех мероприятиях JET (Joint

Engineering Team, совместной инженерной команды), рассчитываем на полнокровное и плодотворное

сотрудничество по мере перехода проекта на стадию рабочего проектирования.

– Как развивается Ваше сотрудничество с Роскосмосом?

– Если коротко, то мы гордимся тем, что наши изделия летают! Излишне не вдаваясь в подробности,

могу сказать, что в рамках работ по созданию специализированной компонентной базы по техническим

заданиям предприятий Роскосмоса мы разрабатываем и поставляем высокоскоростные линии цифровой

передачи данных, облегченные бортовые провода и СВЧ-кабели, миниатюрные цилиндрические и

прямоугольные электросоединители. В нашей номенклатуре также есть специальные решения для

обеспечения электромагнитной совместимости, для обеспечения функционирования систем телеметрии и

уникальные электроразрывные соединители для стартовых столов.

В настоящее время мы плотно работаем с РКК «Энергия»: в рамках программы создания перспективного

пилотируемого космического корабля «Орел» «Промтех» отвечает за создание испытательного

оборудования для проведения наземных испытаний и конструкторской отработки пневматического

оборудования корабля. Отдельного внимания заслуживают выполняемые «Промтехом» работы по

обеспечению минимально возможного веса бортовой кабельной сети «Орла» при выполнении всех

требований технического задания по надежности, отказобезопасности, стойкости к внешним

воздействующим факторам.

– Очень актуальна тема внедрения систем автоматизированного проектирования, управления

жизненным циклом изделий. Расскажите, что сегодня делается в этом направлении в

«Промтехе»?

– Очевидно, что цифровизация и открывающиеся с ней возможности управления процессом создания новых

изделий предоставляют разработчикам и производственникам совершенно новые инструменты для

сокращения сроков вывода продукции на рынок, обеспечения качества «с первого раза», скрупулезного

планирования привлекаемых к реализации проекта трудовых и материальных ресурсов. На практике эти

задачи решаются с помощью специализированных продуктов: систем автоматизированного проектирования

(САПР, CAD), систем управления жизненным циклом изделий (PDM/PLM) и систем управления ресурсами

предприятия (ERP).

Подавляющее большинство отечественных предприятий в процессе цифровизации производства делает

ставку на приобретение сторонних, так называемых «готовых коробочных» программных продуктов,

решающих указанные задачи.

Мы в процессе развития также проходили эту фазу, тем более, что при выборе программного

обеспечения для проектирования мы обязаны ориентироваться на наших ключевых заказчиков из ОАК,

Вертолетов России, ОДК и других интегрированных структур. Форматы данных нашей цифровой

конструкторской документации должны быть гарантированно «прочитаны» заказчиком.

Однако в нашей области специализации – а именно в проектировании электрических бортовых кабельных

сетей и гидравлических трубопроводных систем – быстро стало очевидно, что для детального

проектирования одного только «покупного» верхнеуровневого программного обеспечения явно

недостаточно.

В течение нескольких лет мы внедряли теперь уже узкоспециализированное «покупное» ПО из Японии и

Германии, однако откровенно недостаточный функционал, а также слабая техническая поддержка и

откровенное нежелание дорабатывать продукт «специально для русских» со стороны разработчика

программного продукта все настойчивее вынуждали нас искать самостоятельные решения. Сначала мы,

что называется, силами собственного отдела САПР «допиливали» зарубежный продукт под наши

требования и отечественные стандарты, дописывая скрипты и трансляторы для реализации отдельных

недостающих функций. По итогам этой работы мы проанализировали полученные результаты и пришли к

выводу, что мы фактически написали такой объем собственного программного кода, который

обеспечивает реализацию примерно половины суммарного итогового функционала.

Это стало для нас точкой принятия решения: с учетом нашей узкой специфики в части разработки

бортовых электрических и трубопроводных коммуникаций мы приняли решение о создании собственной

системы автоматизированного проектирования. Работы по ее созданию велись в общей сложности около

пяти лет. Два года назад наша система проектирования, получившая название САПР «МАКС», вошла в

реестр отечественного программного обеспечения Минкомсвязи, прошла необходимые проверки исходного

кода и перешла в весовую категорию коммерческих продуктов.

В САПР «МАКС» мы вложили все наши знания и опыт, полученные при разработке бортовых кабельных

сетей и трубопроводных систем, мы постоянно совершенствуем САПР «МАКС», для этого у нас созданы

идеальные условия: конструктора, которые каждый день используют САПР «МАКС» для разработки новых

систем, работают «через стенку» с программистами-разработчиками САПР. И мы убедились на

собственном опыте, что в этом-то и есть самый главный залог успеха. Если описать ситуацию простым

языком, то выглядеть это будет так: Крупные международные игроки на рынке разработки ПО имеют в

своем штате тысячи высококлассных программистов, но не имеют ни одного инженера-конструктора

(электротехника или гидравлика), который бы мог внятно, последовательно и детально на практических

примерах повседневно формулировать свои требования программистам.

При этом в стенах нашего ОКБ осуществляется постоянная обратная связь: в случае неправильного

функционирования программного продукта программист узнает об этом от инженера-конструктора

незамедлительно, ошибка устраняется практически мгновенно. В этом наш «секрет» стремительной

эволюции программного продукта от идеи до вывода коммерческой версии на рынок.

На сегодняшний день в рамках «Промтеха» функционирует Центр САПР, имеющий в штате более 120

программистов, перед которыми поставлены не менее амбициозные задачи по созданию новых инженерных

программных продуктов, предназначенных для использования коллективами профессионалов в процессе

разработки перспективных образцов авиационной, космической, морской и наземной техники.

При этом мы придаём большое значение координации наших усилий с другими отечественными

разработчиками специализированного инженерного программного обеспечения. За прошедший год мы

разработали интеграционное решение для обеспечения бесшовного взаимодействия программных продуктов

САПР «МАКС» и КОМПАС-3D. В рамках технологического партнерства с компанией АСКОН реализована

возможность прямого обмена данными с 3D CAD-системой КОМПАС-3D. Успешно пройдены испытания на

корректность функционирования САПР «Макс» в среде операционной системы Astra Linux.

Отдельной строкой в рамках наших работ следует сказать о создании «программного обеспечения для

сертификации программного обеспечения». Это не просто игра слов. Речь идет об узко

специализированном ПО, которое будет применяться в рамках программно-аппаратной платформы для

сертификации сложного авиационного бортового оборудования, имеющего в своем составе

микропроцессорные и микроконтроллерные блоки и, соответственно, встраиваемое программное

обеспечение, которое на этом «железе» выполняется. Такая платформа создается в настоящее время в

ОКБ «Аэрокосмические системы».

По классике для получения точных данных измерений чего-либо средство измерения должно иметь на

порядок более высокую точность, чем измеряемый объект. Также и с программным обеспечением: к

программному обеспечению, которое измеряет и проверяет другое программное обеспечение,

предъявляются повышенные требования к качеству разработки и результирующим показателям надежности,

безотказности и точности вычислений.

По мере поступательного развития и технологического прогресса техника, которая нас окружает в

повседневной жизни, становится все более сложной, соответственно в ее составе появляется все

больше программного обеспечения, от которого начинает зависеть безопасность, здоровье и жизнь

людей. Программируемое оборудование широко внедряется в морской, наземной технике, беспилотных

летательных аппаратах. Поэтому в рамках наших работ по созданию «ПО для сертификации ПО» мы не

собираемся останавливаться только на авиационных решениях, мы делаем универсальный базис, на

котором можно построить специализированные решения для каждой из отраслей.

Как видите, мы очень серьезно относимся к вопросам цифровизации. Самое главное, что в результате

нашего труда на этом поприще мы даем нашим заказчикам «не рыбу, а удочку». Мы даем инструмент, с

помощью которого заказчик самостоятельно может реализовать в своей производственной системе те

звенья и в том объеме, как того требуют решаемые им задачи.

– В авиастроительной и инженерной отрасли в целом есть проблема кадров, как корпорация

«Промтех» привлекает специалистов?

– Поиск и развитие талантливых профессионалов, создание для них оптимальных и комфортных условий –

наша приоритетная задача на сегодняшний день. Мы активно работаем с молодежью: развиваем практику

целевой подготовки и успешно реализуем систему стажировки для студентов и выпускников учебных

заведений. Ведется плотная работа с профильными ВУЗами. А в Университете «Дубна» создается целая

кафедра по подготовке специалистов востребованных для города профессий.

Корпорация «Промтех» – группа компаний, ориентированных на своих сотрудников. В корпорации развита

система наставничества, ведется работа по социальной адаптации новых сотрудников. Итогом этой

работы можно считать тот факт, что инженерный состав «ОКБ «Аэрокосмические системы» – талантливые

молодые конструкторы и инженеры, большинство свободно владеет техническим английским языком,

средний возраст – 27 лет. Мы проводим командообразующие мероприятия для коллектива, предметом

гордости является баскетбольная команда «Промтех», которая показывает отличные результаты на

городских турнирах наукограда Дубна.

Наши компании организуют повышение квалификации своих сотрудников, налажена система как

внутреннего, так и внешнего обучения. Активно ведется работа по созданию корпоративного

университета.

«ОКБ «Аэрокосмические системы» с 2013 года ежегодно принимает участие в организации и проведении

Всероссийской научно-технической летней студенческой школы «Кадры будущего».

Мы пристальное внимание уделяем социальному аспекту, поддерживаем семьи сотрудников, участвуем в

проектах патриотического воспитания молодежи. С особым уважением относимся к трудовым династиям,

помогаем детям сотрудников выбрать правильную дорогу в жизни. Так, недавно на КЗСК мы чествовали

трудовую династию Кондратьевых, которая суммарно имеет трудовой стаж на заводе – 650 лет.

В рамках социальных программ оказываем необходимую поддержку ветеранским и образовательным

организациям, в частности на постоянной основе помогаем Ильинской средней общеобразовательной

школе, в которой учился Андрей Николаевич Туполев.

Мы считаем важным сохранять наши российские традиции и ценности, обеспечивать связь поколений,

дать возможность нашим детям получить хорошее образование, расти в свободной стране, знать свою

историю и гордиться своими предками.

– Еще раз поздравляем с юбилеем Корпорацию и желаем успехов в развитии!

Екатерина ЗГИРОВСКАЯ

Заместитель главного редактора «КР»

21 августа 2020 года

САПР «Макс» представили на форуме ИТОПК-2020 в Калуге

Компания ОКБ «Аэрокосмические системы» из холдинга «Промтех»

разработала систему

автоматического проектирования кабельных сетей «Макс».

IX форум «ИТОПК-2020»

проводился

при поддержке Минпромторга России, Минкомсвязи России,

ФСБ

России, ФСТЭК России, Союза машиностроителей России и правительства Калужской области. На

выставочном

стенде корпорации «Промтех» представители проектных организаций и промышленных предприятий

смогли

ознакомиться с полным циклом разработки бортовых кабельных сетей в САПР «Макс» – от импорта

исходных

данных и проектирования под заданные требования до формирования технологических документов и

создания

программ проверки электрических параметров на тестирующих комплексах, включая комплектное

внесение

изменений в документацию.

САПР «Макс» разработки ОКБ «Аэрокосмические системы» отвечает всем современным требованиям,

адаптирован к

работе по ЕСКД и к отечественным методикам проектирования, поставляется на предприятия уже

настроенным для

работы. Технологии цифрового проектирования позволяют сосредоточить основные изменения и затраты

на стадии

проектирования, тем самым значительно минимизировать общий объем затрат, сократить издержки и

обеспечить

создание наукоемких высокотехнологичных изделий нового поколения в кратчайшие сроки.

По словам директора Центра разработки САПР Максима Мокшаева, внедрение САПР «Макс» позволило

корпорации

«Промтех» в разы ускорить разработку конструкторской и технологической документации на крупных

авиастроительных проектах за счет организации параллельной работы географически разнесенных

разработчиков

систем, конструкторов, технологов, испытателей систем, а также служб снабжения в едином

информационном

пространстве.

– Важнейшим критерием успешности САПР «Макс» является тот факт, что с каждым годом все больше

отечественных предприятий из разных отраслей промышленности отдают предпочтение нашей разработке

при

сравнении с иностранными аналогами, – отметил Максим Мокшаев. – Наша цель – обеспечение

технологического

превосходства наших заказчиков перед конкурентами. Используя САПР «Макс», разрабатываются

бортовые

системы, полностью отвечающие установленным требованиям с улучшенными характеристиками в сжатые

сроки.

20 июля 2021 года

ОКБ «Аэрокосмические системы» приняло участие в круглом столе «Отечественные цифровые технологии в авиации и авиационной промышленности»

Жуковский, 20 июля 2021 г. – В первый день XV Международного авиационно-космического салона МАКС-2021, в рамках деловой программы, состоялся круглый стол «Отечественные цифровые технологии в авиации и авиационной промышленности» под председательством заместителя директора Департамента цифровых технологий Минпромторга России Кузьменко И.Ю. В работе круглого стола приняли участие представители АО «ОКБ «Аэрокосмические системы» – генеральный конструктор Шевелев Д.В. и директор центра САПР Мокшаев М.В.

В рамках круглого стола были заслушаны доклады участников по вопросам унификации и

стандартизации процессов управления ИТ-услугами (АО «Объединенная двигателестроительная

корпорация»); применения технологий искусственного интеллекта и дополненной реальности в задачах

повышения качества производства и послепродажного обслуживания вертолётной техники (ООО «Открытый

код»); аспектов внедрения ПО для аэродинамического проектирования и анализа беспилотных летательных

аппаратов; разработки семейства аварийных регистраторов параметров для самолетов малой авиации (НИИ

вычислительных комплексов им. М.А. Карцева); создания специализированного программного комплекса для

весового проектирования высокотехнологичных промышленных изделий (ОКБ Сухого, МАИ); внедрения САПР

«Макс» в качестве отраслевого решения для авиастроения по разработке конструкторской и

технологической документации на бортовые кабельные сети и трубопроводные системы самолетов и

вертолетов (АО «ОКБ «Аэрокосмические системы»).

Участники круглого стола обсудили важнейшие аспекты цифровизации отечественного авиастроения,

акцентировав внимание на реализации системных мер государственной поддержки, в частности – по линии

Минпромторга России. В ходе обсуждения было отмечено, что указанные меры поддержки в области

создания современных и востребованных отечественным авиапромом организационно-производственных и

инженерных программных продуктов высокого уровня являются важным инструментом для обеспечения

технологического паритета с ведущими мировыми разработчиками и производителями авиационной техники.

Одним из важных тезисов, нашедших отражение в докладах участников, является обозначение общего

тренда на переход от стратегии импортозамещения к практике импортоопережения в сфере разработки

специализированного ПО в интересах головных предприятий, входящих в контур ПАО «ОАК», АО «Вертолеты

России» и АО «ОДК».

16 июля 2021 года

ОКБ «Аэрокосмические системы» представит новинки на МАКС-2021

ОКБ «Аэрокосмические системы» корпорации «ПРОМТЕХ» примет участие в

международном авиационно-космическом салоне МАКС-2021.

Опытно-конструкторское бюро представит разработки светотехнического оборудования,

систем генерирования электрического тока, трубопроводы, а также комплексное решение для цифровизации

проектирования кабельных сетей и трубопроводных систем.

Генеральный конструктор Шевелев Д.В. и директор центра САПР Мокшаев М.В. выступят с докладом на

тему: «САПР «Макс» - отраслевое решение для авиастроения по разработке конструкторской и

технологической документации на БКС и ТС» в рамках круглого стола «Отечественные цифровые технологии

в авиации и авиационной промышленности», организованного Минпромторгом России.

В рамках программы салона планируются и другие деловые встречи, и мероприятия с участием

представителей ОКБ «Аэрокосмические системы».

XV Международный авиационно-космический салон МАКС-2021 пройдёт в городе Жуковский Московской

области с 20 по 25 июля 2021 года.

Справка:

Корпорация «Промышленные технологии» (ПРОМТЕХ) является

полномасштабным научно-производственным комплексом, имеющим большой объем выпуска продукции и

выполняющим значительные объемы научно-исследовательских и опытно-конструкторских работ по

созданию высокотехнологичных авиационных систем и агрегатов. Основной центр компетенций и

разработок Корпорации расположен в г. Дубна и включает предприятия: АО «ОКБ «Аэрокосмические

системы», АО «ПРОМТЕХ-Дубна», АО «Дубненский кабельный завод», АО «Дубненский завод

коммутационной техники» и центр технического обслуживания и ремонта АО «Промтех-сервис».

АО «ОКБ «Аэрокосмические системы» - ведущий разработчик систем и агрегатов авиационной отрасли,

двигателестроения и космической техники. Генеральный директор Шадрин Валерий

Владимирович.

Декабрь 2022 года

Источник: журнал «САПР и Графика»

Итоги года-2022.

Цифровая мануфактура

Интервью с Дмитрием

Зеленковым,

генеральным директором АО «Цифровая Мануфактура»

- Подведите, пожалуйста, краткие итоги 2022 года для вашей компании по сравнению с 2021 годом.

- 2022 год — год ключевых изменений в стране. Не стала исключением и наша отрасль: в условиях

внешнего политического и экономического давления для отечественных разработчиков и производителей

в авиастроительной, ракетно-космической, судостроительной и приборостроительной отраслях задача

обеспечения цифрового и технологического суверенитета превратилась в определяющую. Несмотря на

государственные инструменты поддержки пользователей отечественного ПО, стремительный рост внимания

к отечественным инженерным программным продуктам в целом и разрабатываемым нашей компанией

специализированных САПР бортовых кабельных сетей и трубопроводных систем в частности, мы отмечаем

по-прежнему недостаточный объем финансирования обеспечения конструкторско-технологической

подготовки производства. Объем продаж 2022 года сопоставим с результатами 2021-го, при этом

количество активностей, таких как как опытная эксплуатация, апробация, формирование дорожных карт

развития, демонстраций, — удвоилось.

2022 год стал определяющим для развития новой САПР — «Галс», которая призвана усилить

взаимодействие предприятий судостроительной отрасли в цифровом формате, обеспечить связь

разработчиков оборудования и проектно-конструкторских бюро с электромонтажными организациями и

верфями, гарантировать сквозное проектирование в едином информационном пространстве.

В текущем году произошел ряд событий, объединяющий участников рынка. АО «Цифровая мануфактура»

стало участником Консорциума средств, ресурсов и технологий производства высокотехнологичной

продукции «Базис», Консорциума разработчиков CAD/CAE-систем (под эгидой ГК Росатом). Деятельность

участников консорциумов направлена на совместное решение задач, стоящих перед российскими

пользователями и ориентирована на внедрение отечественных программных продуктов в ведущих

предприятиях нашей страны.

Совместные проекты АО «Цифровая мануфактура» с разработчиками смежного ПО позволяют создавать

комплексные решения, обеспечивающие необходимый набор инструментов для проектирования, включая САПР «Макс», системы трехмерного проектирования,

системы управления данными и библиотеками. САПР «Макс» интегрирован с САРУС.PLM, продуктами

компании «Топ Системы», системой Союз-PLM. Комплексное интеграционное решение с продуктами компании АСКОН — «Лоцман», «Полином», КОМПАС — охватывает единый

источник нормативно-справочной информации, разработку систем в 2D- и 3D-формате, управление из-под

PDM-системы, уже получило положительные отзывы заказчиков и внедрено на ряде отечественных

предприятий.

- Какие новые технологии или решения, появившиеся в 2022 году, на ваш взгляд, являются наиболее значимыми для отрасли?

- Большой рывок сделали отечественные разработчики инженерных программ. Сокращение сроков выпуска

конструкторской документации и постановки на производство изделий, а также замена ушедших с

российского рынка вендоров, подверженных политической конъюнктуре, требует решений, обеспечивающих

независимость от импортных компонентов, защиту информации, кроссплатформенность, новый

быстродействующий функционал. Наша компания отвечает всем новым вызовам и требованиям.

Большая совместная работа проведена с отечественными разработчиками операционных систем и

разработчиками аппаратной части. Все решения АО «Цифровая мануфактура» являются

кроссплатформенными и поддерживают работу на операционных системах «Астра Линукс» и «Альт Рабочая

станция». Получены первые успехи в многообещающем направлении по созданию автоматизированного

рабочего места инженера-конструктора, базирующегося на отечественных процессорах «Эльбрус». На

сегодняшний день это наиболее перспективная работа. Весь имеющийся задел направлен на создание

программно-аппаратного комплекса АРМ «Конструктор», предназначенного для автоматизации

конструкторских работ в авиастроительных, двигателестроительных и приборостроительных

конструкторских бюро.

Кроме того, хочу отметить выход новой версии дистрибутива Astra Linux Special Edition 1.7,

включающий наряду с прочими нововведениями давно ожидаемый разработчиками компонент — набор

компиляторов gcc 8.3, поддерживающий самый последний стандарт языка С++.

- Чего ваша компания ожидает от следующего, 2023 года?

- Большей динамики реализации проектов внедрения инженерного ПО на отечественных предприятиях. Грамотного использования наработанного в 2022 году задела. Реализации новых амбициозных проектов и наших идей по созданию лучших по функциональности, удобству и скорости работы программных продуктов.

- Ваши поздравления читателям журнала с наступающим новым годом.

- Поздравляю всех читателей журнала с наступающим Новым годом! Мои искренние пожелания сил и профессиональной настойчивости всем разработчикам программного обеспечения для того, чтобы наши идеи, наше желание побеждать, находить верные решения сложнейших задач, наши достижения помогали российским создателям авиационной, космической и морской техники быстро и качественно, «с первого раза» создавать сложные современные изделия!

Журнал «САПР и Графика», декабрь 2022 года

26 ноября 2022 года

Крепкое здоровье – залог успеха!

26 ноября сотрудники Корпорации «ПРОМТЕХ» приняли участие в московском командном эстафетном забеге DAB Vertical AUTUMN Night.

Две команды от компании «Цифровая Мануфактура» продемонстрировали стойкость, выносливость и

неукротимое стремление к победе, преодолев несколько километров марафона по заснеженной местности в

окрестностях вечерней Москвы.

Лучший результат показала команда «Цифровая мануфактура», занявшая 10 место в общем зачете, сразу

после команды «Яндекс». — Мы очень гордимся нашим дебютом в этом спортивном состязании, — отметил

капитан команды и директор «Цифровой Мануфактуры» Дмитрий Зеленков, — для первого выступления у нас

хороший результат. Своим участием в забеге мы стремимся подчеркнуть важность занятий спортом,

дополняющих процесс производственного труда. Крепкое здоровье необходимо нам для того, чтобы создавать

высококонкурентный и качественный программный продукт.

Поздравляем участников забега: Зеленкова Дмитрия, Мокшаева Максима, Ельцова Владимира, Павлова Дениса,

Мурунова Михаила, Галчинского Павла и Карабанову Веру.

16 сентября 2022 года

«Цифровая мануфактура» продемонстрировала импортоопережающие разработки в области цифрового проектирования на форуме «ИТОПК-22»

С 13 по 15 сентября в Перми прошел XI Форум «ИТОПК-22». В нем приняли участие более 200 ИТ-компаний и ведущих высших учебных заведений отраслевой науки.

АО «Цифровая мануфактура», входящее в состав Корпорации «ПРОМТЕХ», представило участникам форума

свои передовые разработки в области цифрового проектирования – САПР «МАКС», САПР «ГАЛС» и

«МАКС.Надежность». Это комплексное программное обеспечение для автоматизации

конструкторско-технологической подготовки производства бортовых кабельных сетей, гидравлических и

пневматических трубопроводных систем летательных аппаратов, флота и наземной техники различного

назначения.

Генеральный директор «Цифровой мануфактуры» Дмитрий Зеленков принял участие в работе секции

«Сквозные технологии цифрового проектирования и производства в ОПК» и представил доклад на тему

«Индустриальное импортоопережение в разработке систем проектирования и поддержки жизненного цикла

электрических и трубопроводных систем сложных технических изделий». Живой интерес участников вызвало

обсуждение модели кооперационного взаимодействия при формировании требований к разрабатываемому ПО в

рамках индустриального центра компетенций Промтех. Вниманию представителей предприятий ОПК были

предложены подходы к работе с едиными центрами закупок госкорпораций и холдинговых компаний.

Достижениям цифрового проектирования в разработке кабельных сетей для промышленных предприятий с

акцентом на подробности встраивания комплекса САПР «МАКС» в эко-среды российских разработчиков

PLM-решений было посвящено выступление заместителя генерального директора «Цифровой мануфактуры»

Максима Мокшаева.

5 июля 2022 года

ОКБ «Аэрокосмические системы» и «Цифровая Мануфактура» вступили в Консорциум российских разработчиков систем CAD/CAE

Соглашение о вступлении АО «ОКБ «Аэрокосмические системы» и АО «Цифровая Мануфактура» в Консорциум Российских разработчиков и потребителей систем проектирования и математического моделирования (CAD/CAЕ систем) подписано 5 июля на площадке международной выставки «Иннопром-2022». Со стороны Госкорпорации «Росатом» соглашение подписано от имени координатора Консорциума – ООО «Русатом — Цифровые решения».

Целью деятельности участников в рамках Консорциума является содействие

достижению технологической независимости Российской Федерации в области проектирования,

суперкомпьютерного моделирования и инженерного анализа как инструментов создания, обоснования

работоспособности и надежности промышленных изделий и оборудования в различных областях экономики.

Уникальными компетенциями АО «ОКБ «Аэрокосмические системы» и АО «Цифровая Мануфактура» являются

разработка прикладного инженерного программного обеспечения и интеграция решений в области

конструкторско-технологической подготовки производства и управления инженерными данными

(CAD/CAM/CAE/PDM).

Генеральный директор Корпорации «Промышленные технологии» Валерий Шадрин считает знаковым событием

вступление сразу двух компаний Корпорации в Консорциум, созданный под эгидой Госкорпорации «Росатом»,

с которой у ОКБ «Аэрокосмические системы» и «Цифровой мануфактуры» развиваются продуктивные

отношения.

«Объединение усилий разработчиков инженерного программного обеспечения - ключевое событие для

производителей промышленных изделий и их потребителей, а также необходимое условие для сокращения

сроков обеспечения устойчивости российской экономики в условиях санкций», - сказал в интервью ТАСС

Валерий Шадрин.

В рамках процедуры подписания документов о вступлении в Консорциум генеральный конструктор АО «ОКБ

«Аэрокосмические системы» Дмитрий Шевелев отметил, что для коллектива ОКБ сам факт приглашения к

участию в Консорциуме со стороны «Росатома» имеет большое значение и подчеркивает вклад дубненских

разработчиков в общее дело создания единого отечественного комплекса инженерного программного

обеспечения.

При этом Дмитрий Шевелев подчеркнул, что особые надежды ОКБ возлагает на использование в совместной

работе Консорциума наработанных заделов «Аэрокосмических систем» в части методологии проектирования

современного высокотехнологичного оборудования для космической, авиационной и судостроительной

отраслей и внедрение данной методологии в базовые алгоритмы разрабатываемого отечественного

инженерного ПО класса CAD/CAE. Также, по мнению генерального конструктора, ОКБ «Аэрокосмические

системы» в кооперации с другими предприятиями Корпорации «Промышленные технологии» имеет уникальные

возможности для создания на своей базе центра внедрения и отработки функциональных и архитектурных

особенностей разрабатываемого силами Консорциума комплекса отечественных инженерных прикладных

программных средств на этапе их разработки, отладки и выполнения предварительных пилотных проектов

стадии MVP*.

Генеральный директор АО «Цифровая мануфактура» Дмитрий Зеленков, говоря о вступлении в Консорциум,

отметил, что соглашение - это шаг, направленный на обмен опытом и согласование программ развития

участников отрасли. «Нашими специалистами накоплена экспертиза разработки программного обеспечения в

сотрудничестве с предприятиями-заказчиками в ключевых отраслях промышленности России. Положительный

эффект такого взаимодействия подтвержден результатами внедрения наших программных продуктов на

площадках крупнейших промышленных холдингов. Следующим шагом для нашей компании станет активное

участие в формировании индустриальных центров компетенций по замещению зарубежных отраслевых цифровых

продуктов и решений, развитию отечественного прикладного программного обеспечения, направленных на

обеспечение полного цифрового суверенитета в сегменте инженерного ПО для ключевых отраслей страны.

Используемые решения для поддержки процессов конструкторско-технологической подготовки производства и

выпуска продукции должны быть импортонезависимыми, наша страна должна стать свободной от использования

импортного софта», - сообщил Зеленков в интервью ТАСС.

Справка

Корпорация «Промышленные технологии» - российская научно-производственная корпорация, в состав

которой входят ИТ-компании, ОКБ, сервисные предприятия, осуществляющие техническое обслуживание и

ремонт авиационной техники, логистические подразделения, обеспечивающие материально-техническое

сопровождение корпорации и производственные предприятия.

АО «ОКБ «Аэрокосмические системы» - ведущий разработчик систем и агрегатов для авиационной,

ракетно-космической, наземной и морской техники.

АО «Цифровая мануфактура» - российский разработчик систем автоматизированного проектирования (САПР).

В активе предприятия отраслевые решения по проектированию электрических и пневмогидравлических

систем - САПР «Макс» и САПР «Галс», по расчету показателей надежности и отказобезопасности

электрорадиоизделий, составных частей и сложных систем - ПО «Надежность».

Подготовлено по материалам ТАСС

20 апреля 2022 года

Цифровая мануфактура и МЦСТ завершили первый этап испытаний в рамках проекта по созданию полностью отечественного автоматизированного рабочего места инженера-конструктора

12.04.2022 г., Дубна - АО «Цифровая мануфактура» и АО «МЦСТ» завершили первый этап испытаний в рамках проекта по созданию полностью отечественного автоматизированного рабочего места инженера-конструктора.

АО «Цифровая мануфактура» совместно с АО «МЦСТ» на базе цифрового испытательного

полигона АО «ОКБ «Аэрокосмические системы» завершили первый этап испытаний программно-аппаратного

комплекса (ПАК) АРМ «Конструктор», предназначенного для автоматизации конструкторских работ в

авиастроительных, двигателестроительных и приборостроительных конструкторских бюро.

ПАК «АРМ «Конструктор» функционирует на базе отечественного центрального процессора «Эльбрус-8С» под

управлением операционной системы «Альт Рабочая станция».

Прикладное программное обеспечение (в частности, система автоматизированного проектирования (САПР)

«Макс» для разработки электрических и гидравлических систем и их компонентов) изначально разработано и

оптимизировано для непосредственного исполнения в среде отечественных ОС семейств «Альт» и «Астра

Линукс».

Результаты испытаний подтвердили показатели стабильности работы, заложенные в техническое задание, а

также высокий уровень производительности САПР «Макс» в составе ПАК «АРМ «Конструктор» на базе ЦП

семейства «Эльбрус» разработки АО «МЦСТ», сопоставимый с аналогичными конфигурациями АРМ, собранными

на платформе Wintel, и в ряде тестов превосходящий зарубежные аналоги.

Дорожная карта проекта на следующих этапах включает в себя работы по интеграции и проведению испытаний

в составе ПАК «АРМ «Конструктор» отечественных систем трехмерного проектирования, систем расчетов и

инженерного анализа, систем управления инженерными данными и систем управления нормативно-справочной

информацией.

Завершение работ по созданию ПАК «АРМ «Конструктор» запланировано на 4-й квартал 2022 года.

В настоящее время АО «Цифровая мануфактура» рассматривает возможность создания специализированных

программно-аппаратных комплексов на базе задела, созданного в рамках работ над АРМ «Конструктор», для

предприятий госкорпораций «Росатом» и «Роскосмос», а также иных заинтересованных заказчиков.

Присылайте Ваши запросы на электронную почту info@manufactory.digital или sales@mcst.ru.

1 июня 2022 года

Источник: Международный авиационно-космический журнал «АвиаСоюз»

Промышленность

на пути к технологическому

и цифровому суверенитету

Объективной необходимостью в условиях беспрецедентного внешнего политического и экономического давления для отечественных разработчиков и производителей в авиастроительной, ракетно-космической, судостроительной и приборостроительной отраслях является поиск верного, безрискового пути достижения цифрового и технологического суверенитета.

Дмитрий Зеленков,

генеральный директор

АО «Цифровая Мануфактура»

Корпорация «Промышленные технологии» – учредитель АО «Цифровая мануфактура» вместе с головными

предприятиями ведущих отечественных высокотехнологичных предприятий авиа-, ракето-, судо- и

приборостроения участвует в происходящем на наших глазах глобальном цифровом преобразовании

производства, кооперационных связей, логистики, обеспечения запасными частями.

Безусловно, Корпорация «Промышленные технологии» («Промтех») вступила на путь цифрового

преображения, имея за плечами солидный опыт интеграции и внедрения как зарубежного, так и

отечественного прикладного инженерного программного обеспечения, применяемого на каждом этапе

создания нового высокотехнологичного интеллектуального продукта.

В Корпорации формируются, непрерывно совершенствуются и актуализируются

компетенции по применению программного обеспечения (как стороннего, так и собственной разработки)

для решения такой ключевой задачи, как обеспечение сквозной поддержки жизненного цикла изделий от

формирования теоретического облика к проектированию до производства и эксплуатации авиационной,

ракетно-космической техники. Мы достигли значительных

успехов в управлении требованиями и изменениями, повышении технологичности сборки и монтажа наших

систем в составе самолетов и вертолетов, улучшении эксплуатационных характеристик разрабатываемого

оборудования за счет снижения удельного веса коммуникаций и конструкций.

Мы обеспечили сокращение длительности проектирования и производства, увеличивая долю применения

современных технологий и цифровых решений как на предприятиях, входящих в Корпорацию «Промышленные

технологии», так и у наших заказчиков.

При этом залогом успешного внедрения цифровых решений является их качественная взаимная

интеграция, а ключевой задачей интеграции, в свою очередь, является сшивка из разнородных

программных решений единого бесшовного «цифрового полотна».

Для решения задачи сшивания «цифрового полотна» и разработки собственных программных решений,

необходимых для реализации единого информационного пространства предприятия (и беря шире –

Корпорации) в рамках «Промтеха» было принято решение о создании специализированного центра

компетенций – АО «Цифровая мануфактура».

«Цифровая мануфактура» создавалась эволюционным путем на базе Центра разработки систем

автоматизированного проектирования (Центра САПР) Опытно-конструкторского бюро «Аэрокосмические

системы» – головной проектной организации Корпорации «Промтех». И именно в «Мануфактуре» мы

сосредоточили все компетенции в части разработки инженерного программного обеспечения (ПО) и

интеграции комплексных CAD/CAM/CAE/PDM-решений.

Флагманским продуктом АО «Цифровая мануфактура» на сегодняшний день является система

автоматизированного проектирования «Макс», обеспечивающая разработку кабельных сетей и

трубопроводов мобильных и стационарных объектов в единой цифровой модели данных. Система позволяет

организовать процесс проектирования систем по заданным требованиям, начиная со стадии разработки

эскизного или технического проекта. Требования к компоновке оборудования, заданные на начальном

этапе, используются на последующих стадиях разработки. Инструменты валидации и выполнения

инженерных расчетов помогают осуществлять интерактивный контроль соответствия параметров

проектируемого изделия проектным ограничениям. Инструменты информационного обмена с системами

трехмерного проектирования дополняют актуальными данными единую цифровую модель проектируемых

изделий. На основе единой цифровой модели автоматически создается конструкторская документация.

Помимо автономной работы, САПР «Макс» интегрирован со сторонними системами класса PDM, 3D-CAD,

ERP, EDA. Прямой обмен данными обеспечен как с зарубежными, так и с отечественными системами.

Комплексные решения позволяют обеспечивать потоки данных практически без ручного вмешательства,

снижая рутинные операции и исключая так называемый человеческий фактор.

Программное решение для подготовки производства «МАКС.Технолог» позволяет

автоматизировать формирование технологической документации на основе единой цифровой модели

изделия, разработанного в САПР «Макс». Данный программный продукт автоматически формирует

маршрутные карты, плазовые подложки, программы нарезки и маркировки проводов и т. д. Гибкие

инструменты настройки отчетной документации позволяют оперативно предоставлять шаблоны документов,

адаптированные под специфические требования конкретных заказчиков.

Завершающим этапом конструкторско-технологической подготовки производства кабельных сетей является

проверка электрических параметров на тестирующих комплексах. «МАКС.Технолог» формирует в

автоматизированном режиме сценарий тестирования на отдельные жгуты, а также на всю бортовую

кабельную сеть объекта (самолета, ракеты, спутника, бронированной машины, корабля и др.), включая

входящие в ее состав распределительно-коммутационные устройства.

Для выполнения задачи снижения конечной стоимости разработки систем за счет определения и

отработки потенциально ненадежных составных частей на ранних этапах проектирования предназначен

программный продукт «МАКС.Надежность». Это решение позволяет выполнять расчеты показателей

надежности и отказобезопасности разрабатываемых систем с реализацией функций отслеживания

выполнения требований в многопользовательском режиме, проводить логико-вероятностные вычисления

разрабатываемых систем в ожидаемых условиях эксплуатации, выполняет расчеты комплектов запасных

частей, инструментов и принадлежностей, обеспечивает автоматизированное формирование отчетной

документации в соответствии с действующей в авиастроительной отрасли нормативной базой.

«МАКС.Надежность» реализован по модульному принципу, состав модулей может изменяться в зависимости

от потребностей конечного пользователя.

Связка САПР «Макс», «МАКС.Технолог», «МАКС.Надежность», систем трехмерного проектирования и

CAE-систем позволяет внедрить технологии сквозного компьютерного моделирования и обеспечить

взаимодействие с цифровым двойником изделия, учитывающего его целевые характеристики, условия

работы и ресурсные ограничения с проведением виртуальных испытаний, которые позволяют